Вискозные волокна

Рис. 2

Вискозные волокна — это искусственные волокна, получаемые путём формования вискозного прядильного раствора. Из вискозы можно формовать искусственный шёлк, т. е. нити бесконечной длины (состоящие из многих элементарных непрерывных нитей); искусственное штапельное волокно, т. е. отдельные коротко нарезанные волоконца, применяемые для производства пряжи; технические нити, например, кордную нить. Нити для канатов и строп обычно изготовляют из искусственного шёлка и реже — из штапельного волокна.

Вискоза выдавливается дозирующим насосиком через калиброванную пластинку или напёрсток (фильеру), имеющую от 20 до 10000 и более отверстий, размером от 0, 05 до 0, 09 мм, в осадительную ванну. В зависимости от номера нити, скорости её формования, числа и тонины волоконец насосик подаёт от 10 до 1000 мл/мин раствора. В осадительной ванне, куда попадают тонкие струйки прядильного раствора, вискоза осаждается и разлагается в кислотно-солевой среде. Осадительная ванна содержит обычно от 80 до 150 г/л серной кислоты, от 160 до 320 г/л сульфата натрия и от 5 до 100 г/л сульфата цинка. В некоторых случаях применяются ванны, содержащие только 40-70 г/л серной кислоты; содержание сульфата натрия в таких ваннах также может изменяться в широких пределах — от 100 г/л до 350 г/л, а содержание сульфата цинка может доходить до 180 г/л. Иногда осадительная ванна содержит ещё сульфат магния и различные поверхностно активные вещества. Температура формования вискозных волокон обычно лежит в пределах 40-55°С, но иногда применяют ванны при 20-25° или же температуру формования поднимают до 70-75°.

В осадительной ванне происходят следующие реакции:

- коагуляция вискозы (т. е. осаждение ксантогената) под действием электролитов, находящихся в ванне, с превращением струйки в ксантогенатные нити (гель);

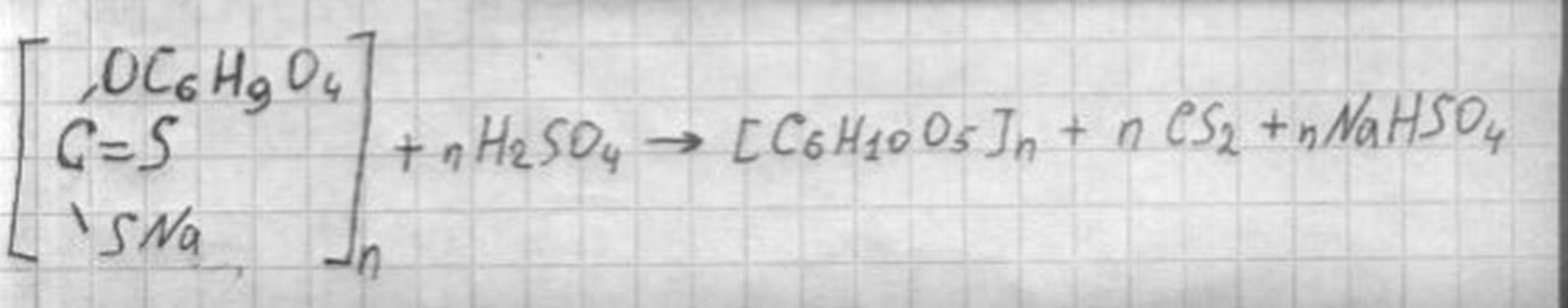

- разложение (омыление) ксантогената целлюлозы до гидратцеллюлозы под действием кислоты по реакции, оказанной на рис. 2;

- разложение различных сернистых примесей, находящихся в вискозе, с выделением сероводорода и сероуглерода, в частности по реакции:

Na2CS3 + H2SO4 → Na2SO4 + CS2 + H2S.

В результате всех этих параллельно идущих реакций выделяются тонкие волоконца свежеосаждённой гидратцеллюлозы, а также сероводород и сероуглерод. Выделение этих вредных газов является существенным недостатком вискозного производства и требует организации хорошей вентиляции.

Скорость формования вискозного волокна обычно составляет 40-100 м/мин, а в некоторых случаях может быть увеличена до 140 м/мин.

Гидратцеллюлозные волокна после выхода из ванны или в самой ванне подвергаются натяжению. При этом макромолекулы или пачки макромолекул целлюлозы ориентируются вдоль оси волокон, и прочность волокон возрастает. При формовании технических волокон для придания повышенной разрывной прочности пучок свежесформованных волокон после выхода из ванны подвергают дополнительной вытяжке на 80-100% в горячей (95-100°) воде. После формования («прядения») волокна в виде пучка (жгута) или в нарезанном виде подвергаются промывке для удаления кислоты и солей, десульфурации для удаления серы, выделившейся во время разложения примесей в ванне, отбелке, промывке и сушке. Затем непрерывную нить (кордная или шёлковая) подвергают крутке, перемотке и другим текстильным операциям, а коротко нарезанные штапельные волокна пакуют в кипы.

Волокна различаются между собой по тонине, разрывной прочности, длине и числу волокон в нити.

Тонина волокон обычно измеряется метрическим номером №0 (длина волокна или нити, которая весит 1 грамм). Нить искусственного шёлка и кордная нить, состоящие из большого числа элементарных волоконец n, имеют тонину №0 = №Э/n, где №Э — номер элементарного волокна. Разрывная прочность p1 определяется длиной волокна, разрываемого под влиянием собственного веса и выражается в километрах. Разрывное удлинение обычно выражается в процентах к первоначальной длине вискозного волокна.

Для различных видов вискозного волокна наиболее характерны следующие параметры:

- вискозный шёлк: №0 30-150; №Э 2000-5000; р1 15-18 км (в сухом виде), 8-10 км (в мокром виде); разрывное удлинение от 18 до 25%;

- вискозная кордная нить: №0 3, 7 - 8; №Э 3300-6000; р1 30-45 км (в сухом виде); разрывное удлинение от 10 до 15%;

- вискозное штапельное волокно для шерстопрядения: №0 2200-3500; р1 15-16 км (в сухом виде), 7-9 км (в мокром виде); разрывное удлинение от 25 до 30%; - вискозное штапельное волокно для хлопкопрядения: №Э 5000-6500; р1 18-25 км (в сухом виде), 8-11 км (в мокром виде); длина резки от 35 мм до 45 мм.

Элементарный номер вискозного волокна в шёлке, кордной нити или штапельном волокне может быть в зависимости от требований переработки снижен до 750-1000 или повышен до 7000-8000, а разрывная длина в сухом виде может быть увеличена до 55 км. Разрывное удлинение волокон и нитей также может изменяться в широких пределах от 7% до 35%. Общий номер шёлка и технических нитей в зависимости от назначения может быть изменён в широких пределах от 1, 0 до 200. Вискозное волокно содержит в кондиционных условиях (20° и 65% относительной влажности) 89% гидратцеллюлозы (степень полимеризации целлюлозы 320-600) и 11% воды. Набухание вискозного волокна в воде (после отжима в центрифуге) при 20° достигает (в зависимости от условий и температуры сушки) 85-110%, плотность вискозного волокна равна 1, 52 - 1, 53 г/см3, разрывная длина в мокром виде снижается до 50%, но может быть повышена до 80% разрывной длины в сухом виде. Вискозные волокна мало устойчивы к действию минеральных кислот и горячих щелочей, устойчивы к действию ацетона, бензола. Прочность вискозного волокна начинает снижаться при 120°.

Для трикотажных изделий выпускается шёлк с более высоким удлинением и несколько меньшей разрывной длиной, шёлк для тканей и технических целей должен иметь более высокую разрывную длину и пониженное удлинение. Для удовлетворения этих требований изменяются условии формования и отделки: состав и температура ванны, условия вытягивания волокон в ванне или горячей воде после выхода из ванны, величина крутки, форма паковки шёлка на шпулях и т. д. Штапельное волокно также формуется и отделывается различно, в зависимости от его назначения: для переработки в смеси с хлопком, шерстью или льном, для замены льна, джута, для технических целей, или при переработке его на искусственный мех и другие изделия.

Вискозное волокно выпускают блестящим или матированным (матовым), бесцветным или окрашенным в массе. Для придания матовости (матирования) обычно применяют двуокись титана в количестве от 0, 5% до 2, 0% от веса целлюлозы в растворе; для крашения волокон в массе — различные пигменты или водорастворимые красители от 0, 5% до 8% от веса целлюлозы. Штапельное волокно иногда подвергают дополнительной отделке с целью придания несминаемости или водоотталкивающей отделке; чаще эти операции производятся с готовой тканью на отделочных фабриках. Для придания несминаемости вискозное волокно или ткань обрабатывают продуктами конденсации мочевины или меламина с формальдегидом. Для этой цели применяют растворы первичных продуктов конденсации мочевины или меламина с формальдегидом, содержащие катализатор, например, хлористый аммоний, органическую кислоту или другие вещества, способствующие конденсации амина с формальдегидом. После пропитки волокон или ткани составом, придающим несминаемость, их подвергают термической обработке при 120-140°.

Вискозный шёлк получают на бобинных (шпульных) машинах в некрученом виде, на центрифугальных машинах — в крученом, и на машинах непрерывного прядения и отделки — в готовом отделанном, крученом и сушёном виде. Вискозное штапельное волокно производится на прядильно-отделочно-сушильных агрегатах производительностью от 10000 до 25000 кг в сутки, а может быть и выше. Вискозный шёлк, кордная нить и штапельное волокно перед сушкой или перемоткой с целью придания волокнам мягкости и гибкости подвергают авиважной обработке или замасливанию. В обоих случаях на волокно наносится тонкий слой жирового вещества (от 0, 5 до 2% и выше), иногда смешанного с эмульгатором и минеральным маслом.

Вискозный шёлк нашёл широкое применение для производства тонких тканей типа креповых, а также трикотажных изделий. Вискозная кордная нить используется для изготовления кордной ткани, служащей каркасом в покрышках авто- и авиашин. Поскольку вискозное волокно отличается более высокой теплостойкостью, оно вытесняет при производстве шинных покрышек хлопчатобумажный корд. Из вискозного штапельного волокна изготовляют различные штапельные ткани, сукна, полушерстяные ткани, искусственный мех, ковровые и другие изделия.

Основными материалами для производства вискозного волокна служит древесная целлюлоза и дешёвые доступные химикалии.